サプライチェーン途絶リスクに備えよ

~SCMに組み込むべきリスクマネジメント方法論(2025年度版)~

地震や風水害などの自然災害に加え、ウクライナや中東での紛争激化、米中対立を軸とした輸出入管理の強化などを背景に、企業のサプライチェーンが途絶し、顧客に製品やサービスが供給できなくなるリスクが高まっています。 本資料では、こうしたサプライチェーン途絶リスクへの対応力強化の具体的な進め方、およびその実効性を高めるための課題と対応方針について、最新事例を交えつつご紹介します。

POINT 1

大手プロセス系メーカーで、製品の品質問題が発覚。顧客の信頼を失う重大インシデントが複数組織で発生していた。形骸化・属人化した業務プロセスが原因の一つとされ、それは品質問題にとどまらず、納期遅れや極めて非効率な業務を招いており、その抜本的な見直しが急務となった。

フォーティエンスは現状調査から問題点を洗い出し、対策案を作成。各事業部のキーパーソンと議論してブラッシュアップする一方で、現場の実務者へのアンケートも行い、トップダウンとボトムアップ両方のアプローチで複数の業務改革テーマを策定した。テーマごとに具体的な施策案まで落とし込み、それぞれの実行ロードマップを計画。各施策をプロジェクト化し、全社的な業務改革を進めた。

当該企業の属人化した業務プロセスの一つとして、製品情報の管理プロセスがあった。

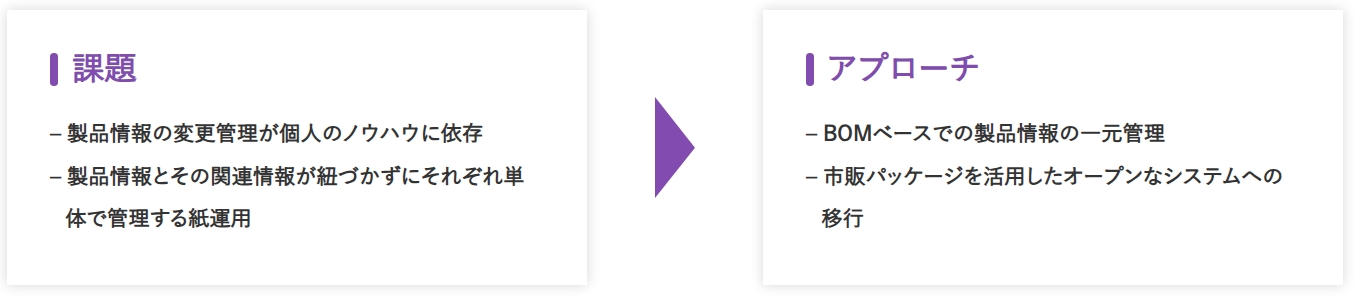

生産のマスタとなる製品仕様情報が一部しかデータ化されていないこと、また作業指示書や作業標準が紙で管理されていることにより、現場ではさまざまな問題が生じていた。現状を整理すると、以下の課題が浮かび上がった。

・変更管理が個人のノウハウに依存した運用になっている

生産に対して必要な情報(製法・成分・検査項目など)が製品ごとに紙で管理されており、何らかの項目が変わった際、共通仕様を持つ他の製品への影響、その範囲が特定しづらい状態になっていた。そのため、ある変更によって他製品の検査数値を変える必要がある場合などには、熟練の担当者に確認して変更するといった、個人の経験に基づくノウハウに依存した運用となっていた。

・情報管理が製品単体で行われており、製造・出荷に必要な情報と紐づいていない

製品の出荷には梱包するための副資材が必要となるが、その副資材が欠品していることにより出荷ができないというトラブルが発生していた。紙での製品ごとの情報管理しか行っておらず、その製品出荷に必要な副資材の在庫状況をはじめとした関連情報を確認する仕組みがないことが原因とされた。

また、製品の製造に関する作業指示書も紙で配布されるため、作業現場にある作業指示書が最新のものであるか不確かな状態で運用しているケースが見られた。製品情報に紐づくべき作業標準が一元的に管理されておらず、実務者の記憶や経験に頼った不適切な運用が常態化していた。

POINT 2

BOMをベースとした製品情報の一元管理

製品仕様に関連する情報を紙からデータ化して製品構成表(≒BOM)と紐づけて管理することを提案。副資材など、製品を製造・出荷するために必要な情報まで含めて構造化し、さらに製造現場で必要な作業指示書等の関連ドキュメントも紐づけてすべてマスタ化を進めた。これにより、製品の変更影響がシステム上で一元的に確認でき、影響把握と情報管理・情報連携が容易となった。

また、製品を出荷する際には必要な副資材の在庫状況まで確認することができるため、欠品トラブルの回避が可能に。作業指示書もデータ化し、システム上で作業標準をアップデートしていくことで、常に作業者が最新のものにアクセスできる状態となった。

特定ユーザのためのシステムからオープンで標準的なシステムへの移行

一連の業務プロセス・情報を整理したことで、新たな課題も発見された。たとえば製品仕様マスタは、生産マスタに直結する仕組みでありミスが許されないため、熟練の管理者のみがその登録を行っていた。しかしこうした慣習が、技術者が製品仕様に関する知識を習得する妨げとなっていることがわかった。そこで市販パッケージを活用したオープンなシステムを全体に展開し、全ての技術者が自ら登録業務を行うように業務フローを変更。これにより技術者の製品マスタに関する理解が深まるだけでなく、各者が最新の仕様情報や過去の検討経緯など必要な情報へ簡単にアクセスできるようになることで情報探索時間が短縮され、設計業務の効率化につながった。

紙管理からデータでの製品情報管理、そして誰もがアクセスできるオープンなシステムへと移行することで、属人的な運用を脱却し、作業の標準化を推進。これにより、作業品質・管理精度の向上が見られ、全社的な改革の前進に大きく寄与した。

POINT 3

製品情報管理基盤構築の豊富な経験を有するコンサルタントがリード。多くの業種での経験をもとに問題点を速やかに洗い出し、当該企業の運用・ニーズに合わせた仕組みやBOM構造を提案した。

BOMは製品情報を管理する骨格(フレームワーク)であるため、BOM構築そのものを目的とせず、BOMを整備することでどのような問題を解決するのか、何を達成するのかを目的として明確に定めて取り組むことが重要。

実務者目線で現場に入り込み、利用するデータや運用方法を深く理解することで、パッケージシステム導入時には実運用に沿った適切な業務・システム設計が可能となり、実務者にとって紙運用から移行しやすいシステムの構築を実現。

~SCMに組み込むべきリスクマネジメント方法論(2025年度版)~

地震や風水害などの自然災害に加え、ウクライナや中東での紛争激化、米中対立を軸とした輸出入管理の強化などを背景に、企業のサプライチェーンが途絶し、顧客に製品やサービスが供給できなくなるリスクが高まっています。 本資料では、こうしたサプライチェーン途絶リスクへの対応力強化の具体的な進め方、およびその実効性を高めるための課題と対応方針について、最新事例を交えつつご紹介します。

~「サプライヤーマネジメント」から「戦略的サプライヤーマネジメント」へ、そして「バーチカルチェーンマネジメント」へ~

昨今、供給不足やサプライチェーン分断、地政学リスクの顕在化などにより企業を取り巻く環境が大きく変わる中、企業はサプライチェーン全体でQCD+αの適正化を実現する取り組み「戦略的サプライヤーマネジメント」に取り組んでいく必要があります。 本ホワイトペーパーでは、従来のサプライヤーマネジメントと戦略的サプライヤーマネジメントの違いや実現事例を取り上げます。 また、今後、調達購買部門主導で企業の競争力強化を実現する有効なアプローチとして、川上から川下までを含むバーチカル(垂直)でバリューチェーンを最適化する「バーチカルチェーンマネジメント」の概念や取り組みについても紹介します。

日本企業におけるサプライヤの人権デュー・デリジェンス(人権DD)の実施状況や調達業務への活用状況など、サプライヤの人権DD実施や調達業務への活用に関する課題が何かを把握するために、実態調査を行いました。 当社が過去実施した個別インタビューや調査で得られた日本企業の実態や課題などについて紹介します。

「Scope3 GHG排出量可視化・削減の取組」は難易度が高いとされていることから、現状の「GHG排出量算定・検証」、「目標設定」、「削減施策実行」、「サプライヤとの取引への反映」に関する取り組み状況と課題を把握するために調査を行いました。 当社が過去実施した個別インタビューや調査で得られた日本企業の実態や、先進企業における最新の課題とともに、GHG削減の取り組みを成功に導くポイントについて解説します。

新規事業立ち上げ後の「事業グロース」に携わったことのあるビジネスパーソン314名を対象とした実態調査を実施し、“失敗する事業グロースの特徴”を20のポイントとしてまとめました。 そして調査・分析結果に加え、事業グロースを成功に導くための要点を「フォーティエンスの提言」として解説します。

D2C事業の従事者1,239名へのインターネット調査を行った結果、D2C事業が成功した企業はわずか32%に留まり、68%が失敗している事実が明らかになりました。 当社は、これまでのD2C関連プロジェクトの支援実績や国内外D2Cの事例調査、インタビュー調査結果等をふまえ、D2C事業の成功と失敗を分ける16の分岐点を導出し、D2C事業を成功に導くためのポイントを解説します。

データマネタイゼーション事業立ち上げ経験者300名を対象に実施した定量調査に加え、20社以上へのインタビューとコンサルティング現場での経験を踏まえ、データマネタイゼーション事業の成功に向けたポイントを解説します。

なぜ91%のサブスクは失敗するのか?

サブスク事業経験者500名への定量調査から判明した、「失敗するサブスク 17の特徴」について解説します。 コンサルティング現場での経験を踏まえ、サブスク事業の成功・失敗に関わるノウハウを「フォーティエンスの提言」として提示。

~新規事業の成功確率を高めるには~

新規事業経験者600名が経験した、新規事業に関する定量調査結果の分析とコンサルティング現場での経験を踏まえ、新規事業の成功確率を高めるためのヒントを解説します。

製造業主導で新物流

ソフト部品表で管理

サプライヤーと協働

製造マッチング

供給網の流動性向上

生き残りへ課題解決

企業価値向上

データ民主化とガバナンスの両立へ――意味と構造でつなぐ新常識

2025年、ブラッシュアップの好機を生かすための気候変動開示の実務ステップとポイント

国内外からの批判内容を踏まえた考証

社員の行動変革を促す「数値化」の術とは

エネルギー危機時代に新電力事業者はどのように経営のかじ取りをするべきか